9altitudes, anciennement Ad Ultima Group, a organisé un webinaire sur le sujet de l'accompagnement des entreprises dans leur digitalisation, qui est au cœur de leur fonctionnement. Ainsi, l'entreprise VCST a présenté son projet d'usine intelligente développé à l'aide de l'IoT et de différents partenariats, dont celui avec PTC.

Présentation de VCST, PTC et 9altitudes

VCST est une business unit du groupe belge BMT Drive Solutions. Elle est spécialisée dans le secteur automobile et fabrique des pièces d'engrenages, des composants essentiels de moteurs, de boîtes de vitesse ou encore de systèmes de freinage pour les voitures. Le siège social de cette unité se trouve à Saint Trond en Belgique. C'est ce lieu qui a été choisi pour accueillir le projet pilote d'une usine intelligente.

PTC est éditeur de solutions logicielles pour la digitalisation des entreprises, dont le siège est à Boston aux USA. Leur chiffre d'affaires est supérieur à un milliard d'euros. Ils emploient 6000 personnes dans le monde, dont 200 en France, répartis dans quatre bureaux. Ils ont plus de 28000 clients à travers le monde. Ceux-ci sont supportés par un demi-million de développeurs et plus de mille partenariats.

9altitudes se spécialise dans la transformation et l'accompagnement des entreprises industrielles vers le monde de l'industrie 4.0. Les partenariats stratégiques font partie de leur ADN, c'est pourquoi ils en ont signé plusieurs, dont un avec PTC, mais aussi Microsoft. La société emploie plus de 400 salariés, dans 5 pays. Ils réalisent un accompagnement bout en bout, depuis la conception des produits jusqu'à leur maintenance et exploitation. C'est un système de boucle totale.

Mise en place de la solution IoT par VCST et résultats obtenus

Il existe plusieurs défis autour de l'industrie automobile. L'on peut notamment citer les normes novatrices, les standards de qualité élevés et la forte pression sur les coûts, en plus de toutes les pressions que subit ce secteur aujourd'hui, notamment avec la transition vers l'électrique.

Pour réduire les coûts, des processus d'automatisation ont déjà été mis en place dans l'usine. En effet, un opérateur gère trois à quatre cellules de fabrication, qui comprennent chacune trois à quatre machines. En revanche, dans certains départements, notamment ceux dédiés à la qualité et à la maintenance, de nombreuses activités ne sont pas encore automatisées.

Les exigences liées au bruit et à la vibration deviennent de plus en plus strictes. Les standards de qualités sont très élevés et VCST tente d'y apporter des solutions. Il est également nécessaire de réduire les risques qui accompagnent les forts volumes de production. Ceci afin d'éviter des scénarios de rappels produits. Enfin, le délai de mise sur le marché doit être réduit.

Définition des objectifs mis en place

En partant du constat imposé par ces défis, il convient de définir des objectifs afin de les surmonter. Cela consiste tout d'abord à améliorer le taux de rendement global. Pour cela, l'on peut aligner les KPI des différents services pour éviter de travailler en silo. Il est ensuite nécessaire de réduire les coûts liés à la mauvaise qualité des produits. Cela passe par l'introduction d'un système de boucle fermée.

Comme mentionné plus haut, l'amélioration de la compétitivité pourra s'effectuer en trouvant des solutions pour réduire les bruits et les vibrations. En outre, la réduction du délai de mise sur le marché doit au moins progresser de 25%. Enfin, il faut faire en sorte que la technologie implémentée aujourd'hui puisse être implémentée dans d'autres unités du groupe BMT.

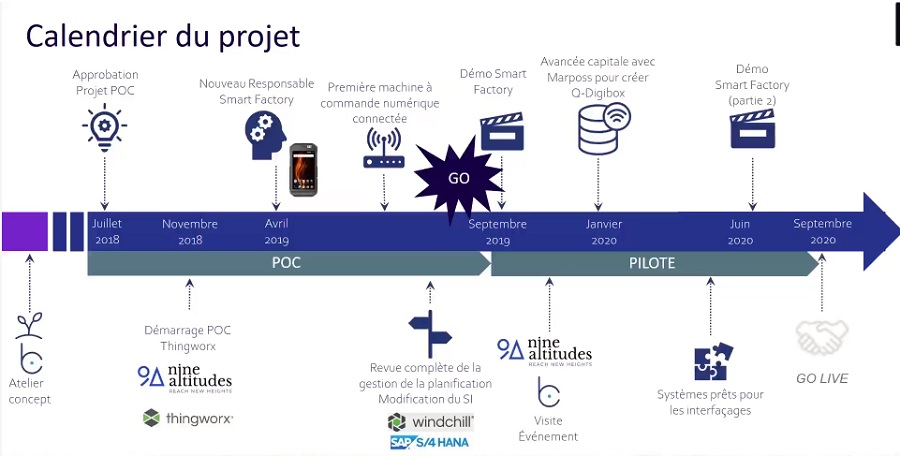

Détails de la mise en place de la solution

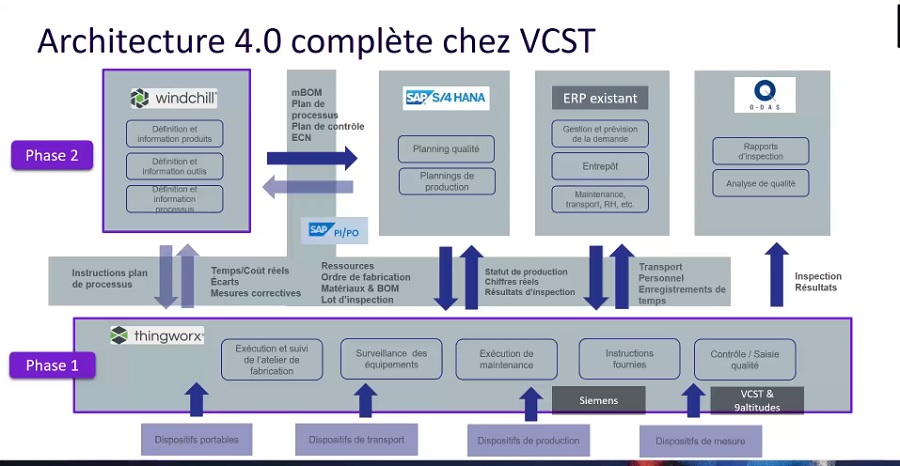

Plus concrètement, la solution appliquée se divise en trois phases. Tout d'abord, il s'agit d'améliorer le planning de production. Avec l'aide de la plateforme ThingWorx de PTC, il est possible d'établir un plan d'efficacité optimale de la prise de commande à l'atelier de fabrication. Ensuite, le taux de rendement global progresse grâce à une vue précise et continue sur l'efficacité par l'enregistrement des événements. Enfin, l'utilisation de capteurs et de techniques de machine learning permet l'optimisation du bruit et des vibrations.

L'approche retenue pour l'usine intelligente suit la norme internationale ISA 95. Elle aide à réduire les difficultés d'intégration des systèmes de contrôle de la production. Pour ce faire, il faut tout d'abord piloter activement la convergence IT-OT et donc avoir une plateforme intégrée. Il faut également s'assurer que les opérations de l'usine sont pilotées par des ressources provenant de l'usine, c'est-à-dire les machines et les salariés.

Tout ceci est réalisé à l'aide de la plateforme ThingWorx de PTC et plus particulièrement ThingModel qui permet de créer un jumeau numérique de l'usine. À cela, s'ajoute une interaction avec les processus back-end par l'utilisation du modèle de données Operator Advisor. Celui-ci permet d'implémenter facilement des fonctions MES (Manufacturing Execution System).

La solution s'appuie aussi sur la traçabilité des matériaux, garantissant ainsi l'exigence de conformité. L'avantage de ce système est qu'il est créé en collaboration avec SAP et ThingWorx. D'autre part, le circuit fermé garantit quant à lui la qualité grâce à un contrôle étendu des processus.

Les trois piliers de la gestion du projet par 9altitudes

- Une approche agile pour l'obtention de résultats rapides et visibles,

- Une solution viable dans le temps qui adopte une configuration standard et non spécifique,

- Une orientation pensée pour l'usine intelligente par l'utilisation des données liées aux machines.

Ce projet a permis de mettre en lumière la meilleure approche à utiliser. Pourquoi l'une plutôt que l'autre ? En réalité, tout dépend du contexte. Ainsi, l'application MES est adaptée à des processus constants dans le temps. En revanche, la plateforme IoT permet de construire sur le long terme par l'intégration de structures et processus propres à chacun.

C'est donc avec tous ces éléments que les objectifs posés au départ pourront être atteints.

Focus sur les prochaines étapes

Ce projet montre déjà toute son utilité, mais quelques chantiers restent tout de même à mettre en place. Il s'agit de :

- Développer davantage les machines et leur connectivité. C'est un processus qui prend du temps,

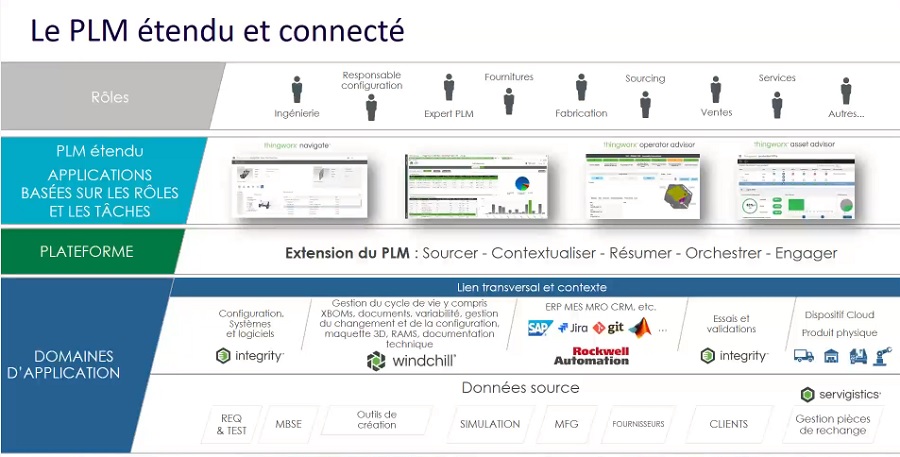

- Utiliser pleinement toutes les fonctionnalités de la suite PTC, dont Creo, Windchill, Vuforia et Chalk,

- Connecter le tout à la plateforme Smart Factory (entrepôt automatisé).

La transformation digitale vue par PTC

PTC opère en s'attaquant en premier aux défis les plus importants des entreprises, donc les plus impactants. Cela permet d'observer le retour sur investissement d'une manière rapide. Ceci est réalisé par une analyse horizontale du business. Ainsi, les clients peuvent exploiter les données et les systèmes déjà en place en ajoutant uniquement la couche PTC. Les applications s'axent principalement sur des résultats sur le temps, les coûts et la qualité. La suite de solution PTC redéfinit la relation entre l'ingénierie et la production. Elle permet également de mettre en place une continuité numérique pour dégager une efficacité rapide.

Conclusion

Un projet IoT nécessite des partenariats. C'est ce que 9altitudes s'efforce de faire avec PTC, mais aussi SAP ou Microsoft pour accompagner au mieux le développement digital des entreprises.

- Partager l'article :