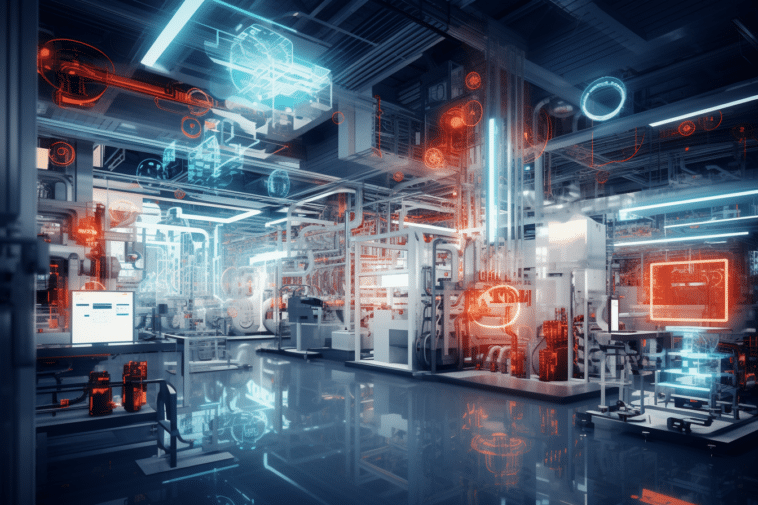

L'Internet industriel des objets (IIoT) est l'application de capteurs connectés, d'instruments et d'analyses de données aux machines et processus industriels. En exploitant des technologies avancées, l'IIoT vise à atteindre des niveaux élevés d'automatisation et d'intelligence exploitables.

Son objectif est d'optimiser les équipements et les processus industriels pour améliorer la productivité, la fiabilité et la rentabilité. Voici sept (7) cas d'utilisation spécifiques illustrant comment les industries à forte intensité d'actifs qui exploitent l'IIoT pour repenser leurs opérations commerciales et augmenter leur efficacité.

Les défis de l'IoT Industriel

Bien que les applications de l'Internet des Objets (IoT) industriel dans la fabrication soient vastes, une réalité troublante persiste. Selon une étude de Cisco, 60 % des projets IoT échouent au stade de la preuve de concept. Ce chiffre illustre en effet deux obstacles majeurs rencontrés par les organisations dans l'utilisation et l'adoption de l'IIoT. C'est-à-dire :

Le manque de compétences IoT complètes

L'une des raisons principales de l'échec réside dans le manque d'expertise nécessaire pour construire des systèmes IoT à partir de zéro. Les organisations font souvent face à un déficit de compétences IoT. Ce qui a tendance à rendre plus difficile la mise en œuvre réussie de projets complexes.

Pour surmonter ce défi, la solution réside dans l'adoption de plateformes IoT ou d'exploitation. Ces outils offrent une interface utilisateur conviviale qui permet même aux non-ingénieurs de développer des applications IoT. En facilitant le processus de création, ces plateformes démocratisent l'accès à l'IoT. Donc de permettre aux organisations de tirer parti de ses avantages sans dépendre exclusivement d'une expertise technique approfondie.

L'absence de retour sur investissement (ROI)

L'autre raison significative de l'échec des projets IoT réside dans l'absence de retour sur investissement clair. Les organisations, engagées dans des investissements importants, sont cependant confrontées à la nécessité de démontrer la valeur économique de leurs projets.

L'approche qui permet de résoudre ce problème consiste à débuter de manière plus modeste. En commençant par des projets pilotes à petite échelle, les organisations peuvent évaluer les avantages réels de l'IoT avant de s'engager pleinement. Cela permet également une compréhension approfondie des impacts, des coûts et des avantages. Autrement dit, de favoriser une mise en œuvre progressive et réussie. Les projets à plus petite échelle offrent d'ailleurs la possibilité d'ajuster et d'affiner les stratégies en fonction des résultats obtenus.

Les sept cas d'utilisation majeurs de l'Internet des Objets Industriels dans le secteur manufacturier

Selon IDC, l'Internet des Objets (IoT) joue un rôle central dans le secteur manufacturier, avec un cas d'utilisation principal axé sur les opérations de fabrication. En 2016, les dépenses liées à ce domaine spécifique ont atteint un montant significatif de 102,5 milliards de dollars. Ce chiffre représente une part considérable des dépenses totales qui s'élevaient alors à 178 milliards de dollars. Aujourd'hui, l'IIoT s'intègre dans d'autres secteurs et ses utilisations sont nombreuses.

La maintenance prédictive

Dans un environnement industriel, maintenir le bon fonctionnement des équipements constitue une priorité cruciale. Les travaux de maintenance traditionnels, souvent basés sur des calendriers prédéfinis, peuvent s'avérer inefficaces. Cela parce que la plupart des pannes surviennent de manière aléatoire. La maintenance prédictive, exploitant les données des capteurs IIoT, offre une approche plus proactive.

Ces capteurs, intégrés aux équipements, collectent des informations en temps réel sur les performances et l'état de santé des machines. En analysant ces données, la maintenance prédictive peut anticiper les pannes imminentes. Ce qui permet aux équipes de maintenance d'intervenir avant que des dysfonctionnements ne surviennent. Cela se traduit par une réduction significative des coûts liés aux temps d'arrêt imprévus et améliore l'expérience globale des consommateurs.

La visibilité de la production

Dans le domaine de la fabrication, l'IIoT transforme radicalement la façon dont les entreprises surveillent et évaluent leurs opérations. Avant l'ère de l'IIoT par exemple, les superviseurs devaient souvent se fier à des observations physiques pour évaluer les performances de l'atelier. Grâce à la connectivité des machines, des capteurs et des outils, l'IIoT fournit des données en temps réel. Il offre donc une visibilité accrue sur le processus de production.

Cette visibilité accrue permet aux opérateurs, aux gestionnaires et aux autres parties prenantes d'optimiser les performances, d'identifier rapidement les goulots d'étranglement et de garantir une production plus efficiente. En d'autres termes, la détection précoce des problèmes contribue à éviter les retards de production et à améliorer la qualité des équipements.

L'optimisation de la supply chain

Le suivi des actifs tout au long de la chaîne d'approvisionnement est essentiel pour garantir une efficacité globale. Et l'IIoT, à travers l'utilisation de capteurs et d'étiquettes RFID, facilite grandement cette tâche. En permettant un inventaire rapide des actifs dans les entrepôts et en fournissant des mises à jour en temps réel sur la disponibilité des matériaux, l'IIoT offre aux organisations une visibilité accrue sur leur chaîne d'approvisionnement.

C'est cette transparence qui permet des prises de décision rapides et une optimisation des performances, des processus et de la qualité des équipements. De plus, l'IIoT permet le suivi précis de la localisation des expéditions. Soit une optimisation des itinéraires des véhicules et réduisant les coûts logistiques.

La surveillance de la qualité

Dans les secteurs plus exigeants, notamment la transformation pharmaceutique et chimique, la surveillance de la qualité est d'une importance capitale. C'est pourquoi les capteurs IoT jouent un rôle essentiel. Ils surveillant cependant en temps réel les paramètres critiques tels que la température et la qualité de l'eau.

Par exemple, dans l'industrie agroalimentaire, les capteurs de température intégrés aux véhicules de transport garantissent le maintien des produits à des températures appropriées. En détectant les variations de qualité, les capteurs IoT permettent une intervention rapide. C'est ainsi qu'ils assurent le respect des normes de qualité. Les alertes générées par ces capteurs, de leur côté, facilitent la réaction immédiate des équipes, basée sur des données en temps réel. L'efficacité opérationnelle globale s'améliore donc à cet effet.

L'amélioration continue de la qualité

Les capteurs environnementaux, intégrés à des opérations critiques telles que la fabrication pharmaceutique, offrent un contrôle continu des conditions vitales pour la qualité. Ces capteurs peuvent fonctionner en permanence. Les directeurs reçoivent alors une alerte instantanée dès que des seuils de qualité sont dépassés.

Un exemple concret est la surveillance de la température qui est une variable cruciale dans le secteur pharmaceutique. L'IoT, via des capteurs de température et d'humidité, permet une surveillance constante de ces paramètres, générant des alertes immédiates en cas de variations imprévues. Cette approche garantit une réactivité rapide aux conditions environnementales critiques. Elle assure ainsi la qualité des produits tout au long du processus de fabrication.

L'augmentation de l'utilisation des machines

L'Internet des Objets industriel offre la possibilité de connecter les machines à Internet. C'est grâce à lui que l'on puisse trouver la voie à une surveillance approfondie des performances. Les entreprises peuvent de ce fait mesurer en temps réel des indicateurs clés tels que l'efficacité globale des équipements (OEE) et l'efficacité globale des processus (OPE).

C'est cette surveillance qui permet d'identifier les causes des temps d'arrêt non planifiés. Mais aussi de mettre en place une maintenance préventive, tout en augmentant l'utilisation des machines dans l'ensemble de l'entreprise.

Quant aux données des capteurs, utilisées pour anticiper les pannes d'équipement, elles peuvent réduire les coûts de maintenance de 40 %. Donc de diminuer de moitié les temps d'arrêt non planifiés, selon McKinsey.

La gestion des installations

L'intégration de capteurs dans les installations de fabrication apporte une amélioration significative dans leur gestion. Cela se traduit généralement par une réduction des coûts opérationnels. Les capteurs, tels que les étiquettes RFID, permettent de surveiller les installations. Offrant ainsi des informations précieuses pour optimiser l'utilisation de l'espace.

Par ailleurs, les capteurs IoT veillent à maintenir les variables environnementales, telles que la température et l'humidité, dans les plages prescrites, contribuant ainsi à garantir des conditions de travail optimales.

En somme, les capteurs jouent un rôle essentiel dans la gestion énergétique, en surveillant les machines pour s'assurer qu'elles opèrent conformément aux paramètres préétablis. Cette approche permet d'économiser de l'énergie, de réduire les coûts et d'optimiser l'efficacité opérationnelle globale de l'usine.

- Partager l'article :